介绍一下阻燃板的生产工艺及技术细节

介绍一下阻燃板的生产工艺及技术细节

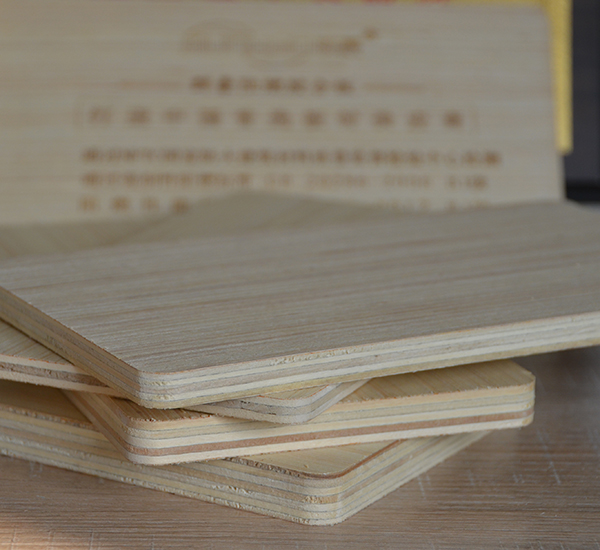

阻燃板的生产工艺融合了材料科学、化学工程与精密制造技术,其核心在于通过物理与化学手段提升木材的阻燃性能,同时保持结构强度与环保性。以下是阻燃板生产工艺及关键技术细节的深度解析:

一、原材料选择与预处理

基材选择

优先选用密度均匀、纹理直顺的速生林木材(如桉木、杨木),因其孔隙率高,利于阻燃剂渗透。

木材含水率需控制在8%-12%,避免阻燃剂因水分蒸发导致分布不均。

切片与干燥

将原木旋切或刨切成0.2-3mm厚的单板,厚度偏差≤0.05mm。

采用高频真空干燥技术,在60-80℃下快速去除单板内部水分,防止开裂变形。

二、阻燃剂配方与浸渍工艺

阻燃剂体系

磷-氮系阻燃剂:主流配方,如聚磷酸铵(APP)与三聚氰胺氰尿酸盐(MCA)复合,遇热分解生成磷酸盐隔热层,同时释放不燃气体稀释氧气。

纳米改性技术:添加纳米二氧化硅(SiO₂)或层状双氢氧化物(LDH),提升阻燃剂与木材的界面结合力,使阻燃层更致密。

环保型添加剂:加入硼酸锌(ZB)降低烟雾毒性,或硅烷偶联剂(KH-550)增强阻燃剂耐水性。

浸渍工艺

真空加压浸渍:将单板置于密闭罐中,先抽真空至-0.095MPa排除空气,再注入阻燃剂溶液(浓度15%-25%),加压至1.2-1.5MPa保持2-4小时,确保阻燃剂渗透深度≥3mm。

超声波辅助:在浸渍过程中施加20kHz超声波,利用空化效应加速阻燃剂分子向木材细胞壁扩散。

三、组坯与热压成型

组坯设计

采用奇数层对称结构(如5层、7层),相邻单板纤维方向垂直交叉,提升抗弯强度。

在表层单板与芯层之间铺设阻燃玻纤布,形成“阻燃-增强”复合结构。

热压参数

温度:160-180℃,使阻燃剂与木材发生酯化反应,生成稳定的碳化物。

压力:1.5-2.0MPa,确保层间紧密结合,减少空隙。

时间:根据板材厚度调整(如12mm板需8-10分钟),避免过度热压导致炭化。

四、后处理与质量检测

表面处理

砂光:采用80-120目砂带对板材表面进行精磨,平整度≤0.2mm/m。

涂层:喷涂水性防火涂料,进一步提升氧指数至40%以上。

性能检测

阻燃性:按GB/T 8624-2012标准,使用锥形量热仪测试热释放速率(HRR),要求峰值HRR≤200kW/m²。

力学性能:测试静曲强度(MOR)≥30MPa,弹性模量(MOE)≥4000MPa。

环保性:通过EN 717-1标准检测甲醛释放量,要求≤0.05mg/m³(E0级)。

五、技术创新趋势

微胶囊化阻燃剂

将阻燃成分包裹在聚合物微胶囊中,实现“遇热释放-常态稳定”的智能响应,延长板材使用寿命。

生物基阻燃剂

开发植物提取物(如单宁酸、木质素)替代部分化学阻燃剂,降低VOCs排放,符合LEED认证要求。

数字化生产

引入AI视觉系统实时监测阻燃剂渗透均匀性,结合区块链技术实现每张板材的阻燃性能溯源。

案例:某阻燃板厂家的工艺突破

某企业通过“真空-加压-超声波”三段式浸渍工艺,使阻燃剂渗透深度达5mm,氧指数提升至38%。其生产的12mm阻燃板在模拟火灾试验中,持续燃烧时间仅12秒(国标≤20秒),且燃烧后保持结构完整性,成功应用于迪拜哈利法塔内部装修。

结语:阻燃板的生产是材料科学、精密制造与环保理念的深度融合。从纳米级阻燃剂设计到智能化生产控制,每一项技术突破都在重新定义“安全”与“环保”的边界。随着建筑防火标准的升级,阻燃板正从“合规性材料”向“功能性材料”演进,为城市安全提供更可靠的解决方案。

热点新闻